Meranie izolačných vlastnosti elektroforetické lakovacej vane

Výkon špecializovaného merania, kontroly a revízie lakovacej vane karosérie áut. Slúži na zistenie stavu povrchových vlastností. Vykonáva sa za pomoci dvoch meracích metód, vykonaná je prevažne v automotive. Vykonávame merania a revízie lakovacích priestorov a priestorov na nanášanie farieb, pričom sa musia dodržať všetky podmienky bezpečnosti s ohľadom na prostredie a výbušnú atmosféru. Pačas odbornej prehliadky a odbornej skúšky musí byť lakovacia vaňa vypustená, vysušená a všetky prvky anodicko – katodickej technológie vypnuté.

Merania zamerané na zistenie poruchy v obvodových plášťoch, unikajúcich prúdoch a vlastnostiach fyzikálnych veličín, pričom sa jedná o kontrolu lakovacej vaňe, jej vlastností a celkovú bezpečnosť priestoru. Revízia je vykonávaná počas odstávky, pričom všetka emulzia a farba musí byť vypustená.

Ako funguje lakovanie ?

Preto je dôležité pochopiť aktuálny stav procesu lakovania a zlyhania mechanizmu a možné ovplyvnenie pozinkovaného substrátu a stálej prítomnosti hliníka.

Kontinuálny proces zahrňuje:

– pred úprava– uvádza plné fosfátovanie ponorením,

– elektroforézne nanášanie základnej farby – katodická aplikácia filmu 25 až 30 µm,

– zarovnávacia aplikácia – pomocná nástreková vrstva na 30 – 40 µm,

– základný náter proti odlietajúcim kamienkom – aplikuje sa do mokrých špecifických častí 20 µm,

– aplikácia základnej farby – konečný vrchný náter 15 – 25 µm.

Každá povrchová úprava zvyšuje lesk a hĺbku farieb 35 – 50 µm.

· Práškové lakovanie sa radí do skupiny tzv. priemyselných náterových hmôt. Umožňuje upraviť povrch mnoho materiálov. Skladá sa zo zmesí živice, pigmentov a iných zložiek. Majú suchú a práškovú konzistenciu. Pri použití sa práškové farby neriedia ani nerozpúšťajú v nejakej tekutine. Sú vždy pripravené k okamžitému použitiu. Má vynikajúcu povrchovú úpravu s najlepšou odolnosťou voči korózii a znehodnoteniu UV žiarením. Individuálna konečná úprava na základe výberu širokej škály materiálov, štruktúr a farieb. Je možné vybrať epoxidové, epoxipolyesterové, polyuretanové, akrylové alebo polyestrové. Akrylové lakovanie sa využíva v automobilovom priemysle. Štruktúry môžu byť hladké, ryhované, zrnité alebo metalické. Farby môžu byť žiaruvzdorné, pre využitie v podmienkach s vysokými teplotami. Svoju popularitu získala z praktického využitia. Práškové lakovanie má ekologické a ekonomické výhody s kvalitným výsledkom.

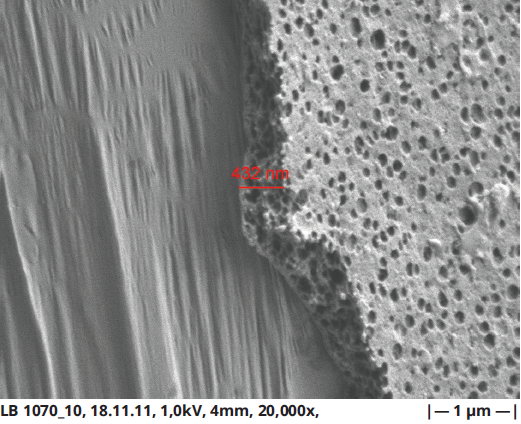

Obr. 16 Surový okraj nekovových poréznych častí, dočasne chránených na kovovom podklade

Práškové laky s prídavkom GMA (glycidylmetakrylát) akrylovej živice a dikarboxydolovej kyseliny.

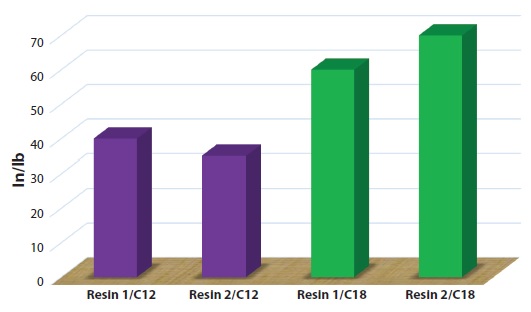

Práškové laky sú voľne tečúce mikronizované častice, ktoré sú použité v reaktoroch s fluidným lôžkom alebo elektrostatickým nástrekom na kovovom alebo vodivom povrchu. Výsledné prášky sa potom roztavia na časti, vytvrdia sa a vznikne veľmi tvrdý a vysoko lesklý povrch. Práškové lakovanie má hlavné výhody oproti náterovým technikám v tom, že tenké vrstvy (30 – 40 µm), môžu byť vytvorené pri relatívne nízkych teplotách (150°C) bez rozpúšťadla. Má nulové VOC. Aj keď rad rôznych chemických živíc sa používa pre práškové lakovanie glycidylmentarylát akrylový (GMA), práškové laky sú známe pre ich vysoký lesk, trvanlivosť a odolnosť proti oteru. GMA živice majú veľmi vysokú funkčnú epoxidu (až 60 ekvivalentov) a prídavok GMA živíc. Výsledný povlak má tak vynikajúcu odolnosť voči rozpúšťadlám, na rozdiel od bežných organických rozpúšťadiel, dobrú odolnosť proti poveternostným vplyvom, a má vysoký lesk a výbornú priľnavosť ku kovom. V dôsledku toho, tieto materiály sú vhodné pre a automobilovú výrobu. Nevýhodou GMA živíc je, že môžu byť krehké kvôli sieťovanej hustote v GMA a C12 – dikyselina je v súčasnej dobe najčastejšie používaná v GMA a C18 – dikyselina má potenciál na zlepšenie flexibility a odolnosť výsledného povlaku. Vďaka elastickému C18 metylénovému reťazcu. Kyselina C18 má teplotu topenia 124°C a C12 má teplotu topenia 128°C . Preto môžu byť dané do existujúcich výrobných liniek bez zmeny.

Obr. 17Graf vplyvu práškových farieb s pridaním C12 a C18 kyselinami v odolnosti proti nárazu.

Kyselina C18 vykazuje vysoký lesk, trvanlivosť, odolnosť voči rozpusteniu a dobrú priľnavosť. Ak je použitá C18- dikyselina ako prídavok do GMA prášku, výsledný povlak ma dvojnásobnú odolnosť proti nárazu, v porovnaní s použitím C12 kyseliny.

Obr. 18Moderná kabína pre automatizované priemyselné práškové lakovanie (vľavo) a vnútro kabíny počas aplikácie (vpravo).

· Elektroforetické ( elektroforézne )lakovanie sa v posledných rokoch výrazne rozširuje v oblasti organických povrchových úprav. Anaforické a predovšetkým kataforetické lakovanie kovových dielov je dnes základom pri skoro všetkých karosárskych dieloch v oblasti automobilového priemyslu. V závislosti na požadovanej priechodnosti kapacity, vlastnostiach upravovaných dielov, priestorových možnostiach a zvolenej technológie sú navrhnuté konkrétne zariadenia svojou zostavou do technologického celku [56]. Lakujú sa tvarovo zložité výrobky s dokonalým výsledkom a s lepšími protikoróznymi vlastnosťami. Elektroforetické lakovanie sa prevádza vo vani. Výrobky sú ponorené do riedenej farby s vodou obsahujúcej nízky obsah pevných častíc. Častice sa prilepujú na povrch výrobku elektrickým jednosmerným napätím vzniknutým medzi elektródou a výrobkom. Takto vytvorená vrstva má výbornú priľnavosť aj pri zložitých tvaroch, čiže aj hranách výrobku.

Sušenie lakov

Vyžaduje značné náklady energie, času a iných veličín. Klasické žiariče spotrebujú viac energie, než je potrebné pre sušenie a vytvrdzovanie lakovej vrstvy. 60 % žiarovej energie je viditeľné svetlo od 0,3 – 0,7 µm a krátkodobé infračervené 0,7 – 2,5 µm. Tieto druhy energie proces lakovania nepotrebuje. Významným prínosom k vyriešeniu problémov je použitie technológie infračerveného žiarenia na základe funkčnej keramiky.

Obohatenie laku prísadou funkčnej keramiky v pomere 0,5 – 2 % objemu laku. Sušenie a vytvrdzovanie laku je viac ekonomickejšie vzhľadom na čas a energiu. Ich náklady sú znížené o 30 % v porovnaní s procesmi, v ktorých sa lak používa bez prídavku funkčnej keramiky. Lakovaný povrch získava nové a zaujímavé funkčné vlastnosti.

Sušenie a vytvrdzovanie niektorých druhov automobilových lakov s prísadou funkčnej keramiky prebieha maximálne 5 minút, pri v celku nízkych teplotách. Automobilový lak sa šíri bežným spôsobom pri zahriatí povrchu na teplotu menšiu než 130°C a po dobu 30 minút. Priľnavosť a trvanlivosť obohateného lakovaného povrchu voči mechanickému namáhaniu pomocou technológie sa zvyšuje. Pevnosť je o 1,5 krát zvýšená. Taktiež sa zvyšuje aj priľnavosť aj pri opakovanom prudkom pohybe kovu nie je možné odstrániť povlak alebo vytvoriť praskliny. Nie je potrebné prevádzať náročné operácie – odmastenie lakovaných časti.

Použitím funkčnej keramiky v automobilovom priemysle výrazne zlepšuje kvalitu povlaku a znižuje počet technologických operácií a spotreba energie sa zredukuje.